Nos infrastructures

Nos infrastructures ferroviaires assurent le lien entre nos différents sites alors que notre port de mer permet d’expédier nos produits partout à travers le monde.

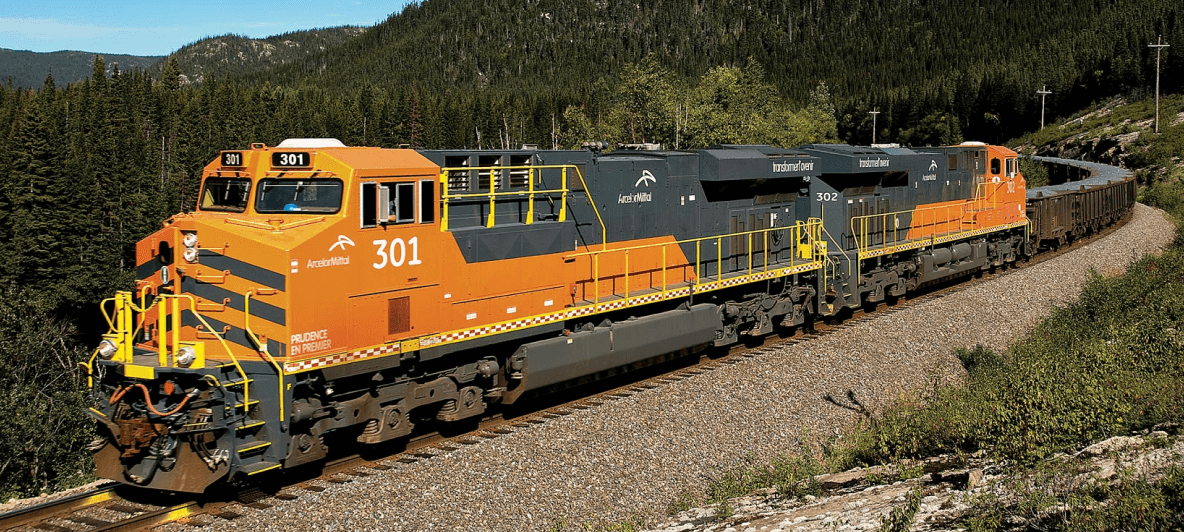

Inauguré le 10 décembre 1960, notre chemin de fer constituait à l’époque une voie d’accès essentielle pour le développement du nord du Québec. Il demeure aujourd’hui indispensable à la vitalité économique de la Côte-Nord. Ce lien stratégique permet chaque année l’expédition de plus de 25 millions de tonnes de minerai de fer vers les marchés internationaux.

Véritable exploit d’ingénierie et de construction, notre chemin de fer est long de 420 kilomètres. Il compte 50 % de courbes, 20 ponts, 5 tunnels et 19 voies d’évitement. De nos jours, un convoi compte 210 wagons et mesure plus de deux kilomètres, ce qui nécessite l’usage de trois locomotives.

Situé à Port-Cartier, notre port de mer est reconnu à l’échelle internationale et fait partie de notre patrimoine depuis 60 ans. Creusé à même le roc et construit à main d’hommes pendant plus de deux ans, il représentait à l’époque un véritable exploit d’ingénierie.

Aujourd’hui en activité 365 jours par année, le port d’ArcelorMittal à Port-Cartier expédie annuellement plus de 26 millions de tonnes de minerai de fer, matières premières, carburant et grains vers les marchés internationaux.

Plus de 450 navires y accèdent en moyenne chaque année, ce qui implique au-delà de 900 manœuvres d’entrée et de sortie.

L’équipe d’ArcelorMittal Infrastructure Canada s.e.n.c. (AMIC), qui assure l’exploitation du port et du chemin de fer, compte plus de 600 travailleurs spécialisés.